Взаимозаменяемость инженерных пластиков

Инженерные пластмассы обладают рядом преимуществ и во многих случаях эффективно заменяют металлы или керамику. Кроме того, инженерные пластики все чаще рассматриваются как единственная альтернатива при проектировании компонентов и служат двигателем инноваций в различных отраслях промышленности.

В отдельных случаях термопласты являются взаимозаменяемыми, особенно, когда это касается базовых технических характеристик, таких как механическая прочность и химическая стойкость. Введение модифицирующих добавок (наполнителей, антипиренов и других добавок) позволяет существенно расширить сферу применения, однако есть и уникальные свойства, присущие полимерам с определенным химическим составом.

Необходимость в замене материала может возникнуть, если требования к свойствам изделия возрастают, возникает временный дефицит материала на рынке или стоит задача повысить экономическую эффективность производства за счет снижения стоимости сырья.

Важно определить критические показатели качества для готового изделия еще на стадии его проектирования. В случае высоких требований к износостойкости следует отдать предпочтение ПОМ и ПБТ. Высокая теплостойкость характерна для полиамида, электрические свойства лучше у ПБТ, а сопротивление ползучести — уникальное свойство ПОМ. Рассмотрим инженерные пластики по отдельности, уделив особое внимание сферам применения, чтобы лучше понять, где взаимозаменяемость материалов возможна.

Полиамид

Полиамиды — кристаллизующиеся конструкционные термопластичные материалы, отличающиеся высокой теплостойкостью, высокими значениями физико-механических характеристик, хорошими антифрикционными свойствами. Наибольшее распространение получили ПА 6 и ПА 66.

Физико-механические свойства полиамида зависят от сдвиговых напряжений и влажности, поэтому важно проверять остаточную влажность перед процессом переработки. Оптимальным значением является менее 0,1-0,2 %. При этом, в случае полиамида, важно также не пересушить материал. Свойства материала могут быть модифицированы при введении модификаторов и наполнителей. Полиамид устойчив к автомобильному топливу, смазкам, углеводородам и нефтяным продуктам, маслам и щелочным растворам. Материал стоек к ультрафиолету и имеет класс огнестойкости V2 без дополнительного введения антипиренов.

ПА 66 показывает более низкое влагопоглощение и при этом более высокую жесткость, химическую стойкость, размерную стабильность и теплостойкость, чем ПА 6. В армированном стекловолокном ПА влагопоглощение несколько ниже, что обусловлено меньшей долей полимерного материала. Введение в полиамиды стекловолокнистого наполнителя позволяет получить материал с увеличенной прочностью, жесткостью, теплостойкостью, менее растрескивающийся в условиях повышенных и пониженных температур. При этом значительно снижается усадка и коэффициент линейного расширения. Эластичность материала и сопротивление к истиранию у стеклонаполненного материала меньше, чем у ненаполненного.

Марочный ассортимент ПА

Марочные ассортимент полиамидов включает наполненные (стекловолокно / минеральный наполнитель), огнестойкие, гидролизо- и атмосферостойкие марки. Более подробная информация о доступном ассортименте на нашем сайте.

Применение

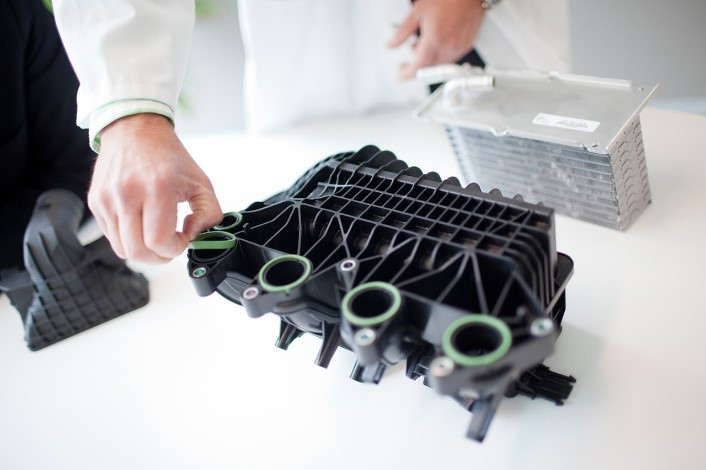

Полиамид подходит для производства деталей экстерьера автомобиля, требующих высокой атмосферостойкости. Например, багажник на крыше. Для этих целей используются специальные марки. Благодаря отличной химической стойкости материалы могут применяться для деталей, расположенных в подкапотном пространстве автомобиля. ПА подходит для элементов, требующих высокой химической и термической стойкости, например, деталей двигателей. Термостабилизированные марки используются для изготовления деталей систем вентиляции автомобилей.

Полиамид обладает отличной маслостойкостью и химической стойкостью, необходимыми для автомобильных деталей, а также поддерживает стабильное состояние в щелочном водном растворе. PA 66 в основном соответствует UL94 V2. Более высокая степень огнестойкости может быть получена при введении антипиренов.

Благодаря сохранению свойств при повышенных температурах и химический стойкости применение полиамидов сосредоточено прежде всего в автопромышленности — колпаки автомобильных колес, корпуса зеркал заднего вида, кожухи вентиляторов, делали подкапотного пространства, бачки радиаторов. Еще одна важная область применения полиамидов — это детали машиностроения, нагруженные детали антифрикционного назначения, зубчатые колеса, подшипники качения, детали электротехнического назначения (электрические разъемы, клеммные коробки), детали бытовой техники, спортивный инвентарь (спойлеры горнолыжных ботинок, снейкборды), мебельные аксессуары (петли и колесики).

Особенности переработки

Полиамид имеет высокую скорость водопоглощения. Когда полимер поглощает воду, она вызывает гидролиз в процессе литья под давлением, что приводит к ухудшению свойств и неудовлетворительному качеству поверхности деталей. Поэтому перед литьем под давлением необходима предварительная сушка. Используются как стандартные сушилки, так и модели с осушителем, при этом последняя наиболее эффективна.

Полибутилентерефталат

ПБТ — это частично кристаллический термопластичный полимер с отличной химической стойкостью к различным органическим растворителям и маслам. Материал имеет быструю скорость кристаллизации, высокую прочность и жесткость, лучшую стабильность размеров, более низкое влагопоглощение, чем у ПА, а также отличные электроизоляционные свойства. Размерная стабильность обеспечивается высокой скоростью кристаллизации во время формования.

Полиэфирные материалы, в том числе ПБТ, обладают способностью к гидролитической деструкции полимерных цепей, которые способны связываться с влагой при высоких температурах. Kolon Plastics разрабатывает и поставляет специальные марки ПБТ SPESIN, которые можно использовать во влажных условиях.

Применение

ПБТ является идеальным пластиком для электрического и электронного применения, используется в различных отраслях электроэнергетики и электронной промышленности, включая производство разъемов и оптоволоконного кабеля. Данный полимерный материал позволяет поддерживать и стабилизировать вязкость расплава в процессе экструзии. В частности, даже в случае высокоскоростного процесса, легко обеспечить стабильность давления при экструзии, а также отсутствие отклонения наружного диаметра от нормированных значений. Кроме того, обеспечивается непревзойденная эффективность защиты оптического волокна. Автомобильные стеклоочистители также изготавливаются из ПБТ, так как материал отличается высокой атмосферостойкостью.

Из полибутилентерефталата изготавливают детали электротехнического назначения (штекеры, клеммы, разъемы, выключатели, переключатели, корпуса катушек реле, электромагнитные клапаны, корпуса прерывателей тока, высоковольтных трансформаторов, высоковольтные детали систем зажигания), корпуса бытовых приборов (фенов, электрогрилей, фритюрниц, тостеров, утюгов, детали корпусов моторов пылесосов, ручки духовых шкафов, электрических и газовых плит), корпусные детали компьютеров и светильников.

В электротехнике из PBT производят детали DVD-ROM, DVD-RAM, детали видеокамер, оправы объективов фотоаппаратов, корпуса биноклей. Прекрасная стабильность размеров позволяет изготавливать из ПБТ зубчатые колеса, в том числе велосипедов; вентили отопительных систем и детали насосов, корпуса, обоймы, шестерни, подшипники, детали транспортных носителей. Литьем под давлением производят крупногабаритные детали кузовов автомобилей, бампера, колпаки колес, наружные ручки дверей автомобилей, корпуса приводов стеклоподъемников, корпуса зеркал заднего вида, кронштейны, детали регуляторов сидений, рефлекторы фар, корпуса топливных фильтров, детали стеклоочистителей, облицовку радиаторов.

Особенности переработки

ПБТ — полиэфирный термопласт, свойства которого сильно зависят от остаточной влажности. При переработке материала с повышенной остаточной влажность (> 0.04%) могут возникнуть проблемы с качеством поверхности, включая ухудшение физико-механических свойств. Поэтому необходима предварительная сушка сухим воздухом при температуре 100 ~ 120°С в течение 4-5 часов.

Марочный ассортимент ПБТ включает марки с повышенной гидролизостойкостью, наполненные стекловолокном, а также сплавы с полиэтилентерефталатом (ПЭТ) и поликарбонатом (ПК).

Полиацеталь (ПОМ)

Полиацеталь — технический кристаллизующийся термопласт, который является конструкционным материалом инженерно-технического назначения. Используется для замены изделий из цветных металлов и сплавов в химической и нефтеперерабатывающей промышленности, машиностроении, электро- и радиотехнике. Полиацеталь стабилен в широком диапазоне температур от — 40°C до 100°C. Подходит для автомоторных интерьеров, так как обладает отличной химической стойкостью к моечным машинам, антифризу, бензину, дизельному топливу. POM имеет превосходную устойчивость к ползучести, поэтому широко используется для производства различных типов клапанов.

Полиацеталь имеет отличную растяжимость и устойчивость к усталостным нагрузкам. Эти свойства используются при производстве молний. Это самосмазывающийся материал с исключительными антифрикционными / износостойкими характеристиками. Благодаря низкому водопоглощению и стабильности размеров он подходит в качестве материала для высокоточных деталей.

Применение

ПОМ подходит для производства деталей интерьера автомобилей, так как обладает превосходной цветостойкостью и устойчивостью к атмосферным воздействиям. Марки KOCETAL отличаются крайне низкой способностью к миграции формальдегида в широком диапазоне температур переработки. Полиацеталь обладает высокой устойчивостью к воздействию органических соединений, масел, жиров и синтетических моющих средств. Материал устойчив к действию бензина, керосина, нефти, спиртов, растворителей, разбавленных и концентрированных кислот, щелочей. Также материал применяют для изготовления деталей, частей механизмов, приборов, стойких к циклическим непрерывным воздействиям при температуре от −50°С до +90°С (кратковременно до 140°С), коррозии, маслам, бензину, щелочам, слабым кислотам, воде, перепадам температур. Используется во всех отраслях современной промышленности: автомобилестроение, судостроение, сельскохозяйственная, медицинская, пищевая, производство бытовой техники, электроники, электроприборов, сантехнического оборудования, спортивного инвентаря.

Полиацеталь (ПОМ) особенно рекомендуется для выполнения следующих задач:— производства точных деталей малых размеров;

— изготовления деталей, которые требуют сочетания большой эластичности с высокой стабильностью размеров;

— деталей, использующихся в низкотемпературной и влажной среде;

— в том случае, если деталь постоянно работает в воде;

— деталей медицинских изделий, которые имеют контакт с человеком и постоянно стерилизуются;

— деталей механизмов пищевого производства и элементов конвейеров;

— частей изоляции в электронике и электротехнике.

Марки POM KOCETA L производятся по специальной технологии контроля кристаллизации, имеют плотную и однородную кристаллическую структуру. Это обеспечивает отличную стойкость к истиранию и высокую механическую прочность, подходящую для различного офисного оборудования и электрических / электронных деталей.

Для экструзионной технологии широко используется марка K100, которая имеет более медленную скорость кристаллизации, в то время как марка K300 с высокой скоростью кристаллизации наиболее часто используется для литья под давлением.

Сравнение с PA и PBT

POM обладает лучшей механической прочностью и долговечностью, чем PA и PBT. Кроме того, он обладает отличной ударопрочностью, термостойкостью и атмосферостойкостью. ПОМ отличается более высокой прочностью к ударным нагрузкам, особенно при отрицательных температурах, а также устойчивостью к образованию трещин, усталостной стойкостью по сравнению с ПA. ПОМ является оптимальным материалом для производства деталей, которые подвержены повторяющимся механическим нагрузкам, ударным нагрузкам, вибрации, многократному растяжению и сжатию. Из этого пластика изготавливают различные мелкие защелкивающиеся детали, мелкозубчатые и др.

Марочный ассортимент ПОМ включает модифицированные марки с высокой ударной вязкостью, атмосферостойкие, наполненные и электропроводящие материалы. Более подробная информация о доступных марках на нашем сайте.

Компания ЮСИДЖИ готова дать консультацию по подбору инженерных пластиков и предложить оптимальные решения для текущих производственных задач.

Читайте также:

Комментарии (0)